Syftet med konceptfasen beskrivs i EN 50126 som att skapa förståelse för systemet1. Här finns det skäl att stanna upp en stund. Hur definierar vi systemet? Hur kommer vi fram till vilket system det är som ska betraktas när vi applicerar EN 50126?

Standarden är giltig för tekniska system i järnvägsbranschen inom områdena Trafikstyrning och signalering, Rullande materiel samt Fasta installationer. EN 50126 använder begreppet ”system under consideration” för det system som de olika aktiviteterna ska appliceras på. Man beskriver ett ganska väldefinierat ”system under consideration” som ingår i ett överordnat system, interagerar med sidoordnade system via sina gränssnitt och i sin tur består av delsystem2. Någon (beställaren) – en kund, en produktledningsfunktion eller liknande – har redan här definierat vilket system det är som ska betraktas; ”system under consideration”.

Detta är viktigt, för det betyder att det i ett tidigare skede – innan EN 50126 kommer in i bilden – har gjorts vissa konceptval. Som exempel kan vi tänka oss en tågoperatör som vill konvertera sina gamla diesellok till att bli mer miljövänliga. Ett antal olika tekniska lösningar är möjliga för detta. Man har kanske studerat konvertering till eldrift, elhybrid, biodiesel och bränsleceller och fastnat för det senare alternativet. På motsvarande sätt kan ett system definieras genom ett arkitekturarbete, där olika konceptval genomförts, på överordnad systemnivå. Först när man väl ska realisera den tekniska lösningen blir EN 50126 aktuell.

”System under consideration” är det system som vi i slutändan kommer att ta fram en säkerhetsakt (eng. safety case) för. Om utvecklingen syftar till att bli en generisk produkt (eng. Generic Product, GP) eller en generisk tillämpning (eng. Generic Application, GA) tas systemet fram i syfte att ingå i ett överordnat system. Om utvecklingen däremot syftar till att bli en specifik tillämpning (eng. Specific Application, SA) är det ett system som ska produceras och installeras (och där kan naturligtvis GP:n och GA:n ingå, men det är inget krav).3

Ur ett RAM-perspektiv blir diskussionen om underhållssystem mer konkret först när det gäller system som utgör en SA; det är först när vi har den fysiska realiseringen (eng. physical implementation) som man tar med produktions-, installations-, drift- och underhållsaspekterna i säkerhetsakten. För de produkter och delsystem (GP och GA) som bygger upp SA:n innebär det att vi ställer krav på deras RAM-egenskaper men inte kan gå in i detalj på underhållssystemet, för det är alltid beroende av kundens underhållskoncept. Därmed inte sagt att man inte kan eller ska ta fram användar- och underhållsinstruktioner, utbildningar, reservdelar etc. även för GP och GA. De är ju utvecklade just för att vara generiska och då måste man använda sin domänkunskap för att ställa även den typen av krav på utvecklingen.

Som utgångspunkt för arbetet inom ramen för EN 50126 finns alltså någon form av formulerade behov eller kundkrav – detta gäller oavsett om ”kunden” är extern eller intern i form av företagets produktledning.

EN 50126 berör det faktum att det finns olika aktörer (kund – leverantör) men är inte särskilt utförlig på detta område. Olika kunder är dessutom olika. Tidigare var det vanligt att kunder tog fram väldigt detaljerade krav (eller rentav konstruktioner) medan det idag blir allt vanligare med funktionsupphandlingar. Att skapa förståelse för systemet innebär att förstå problemdomänen och att förstå i vilken kontext systemet ska realiseras. För att skapa denna förståelse kan det innebära att leverantören kan tvingas göra vissa analyser i konceptfasen som man normalt kanske skulle förvänta sig att kunden hade gjort. EN 50126 anger ett antal områden som ska analyseras4:

- omfattningen, kontexten och syftet med systemet

- systemets omgivning, inklusive fysiska begränsningar, begränsningar i gränssnitt samt lagmässiga och ekonomiska begränsningar

- tidigare RAMS-krav och RAMS-prestanda hos liknande och/eller relaterade system

- nuvarande RAMS-policy och -mål hos kunden (eller produktdomänen om vi pratar generisk utveckling)

- säkerhetslagstiftning

För att göra denna analys och skapa denna förståelse för systemet kan konceptbeskrivningar med fördel tas fram. INCOSE Systems Engineering Handbook5 beskriver ett antal tänkbara konceptdokument, som alla har ett tydligt kundperspektiv:

- Concept of Operations

- Operational Concept

- Acquisition Concept

- Deployment Concept

- Support Concept

- Retirement Concept

Genom denna typ av konceptbeskrivningar, där problemdomänen (eng. problem domain) och intressentbehoven (eng. stakeholder needs) beskrivs, fås en väldigt bra och tydlig bild av vilket system det är som ska tas fram. De påbörjas i denna fas och byggs på senare under systemets livscykel.

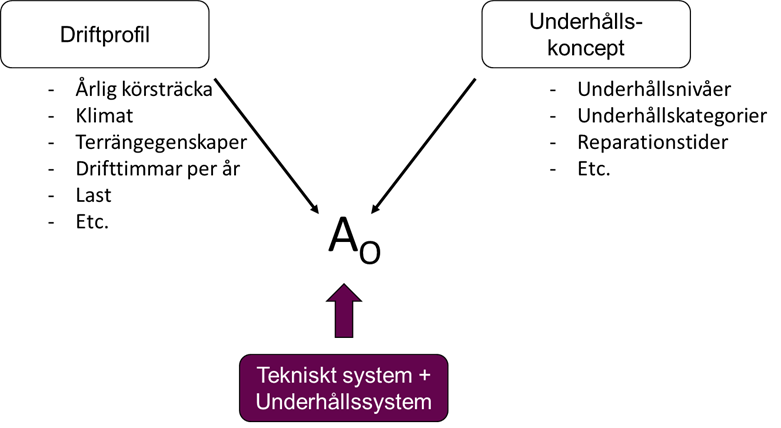

Två nycklar för det fortsatta RAM-arbetet kommer fram i denna fas; dels RAM-mål som om möjligt bör uttryckas i form av krav på operationell tillgänglighet och dels en beskrivning av underhållskonceptet.

Denna livscykelfas är avslutad när vi uppnått ”tillräcklig förståelse”6 för systemet. Vad som är ”tillräcklig förståelse” kan förstås diskuteras, men samtliga områden som anges i standarden bör vara analyserade. Analyserna i denna fas leder vidare till nästa fas – Systemdefinitionsfasen.

[1] EN 50126-1:2017, kap. 7.2.1

[2] EN 50126-1:2017, kap. 5.2.1

[3] Se EN 50126-2:2017, kap. 6 för en utförlig diskussion om säkerhetsaktsstruktur

[4] EN 50126-1:2017, kap. 7.2.2

[5] INCOSE Systems Engineering Handbook: a guide for system life cycle processes and activities, Fourth Edition

[6] EN 50126-1:2017, kap. 7.2.1